Система диспетчеризации I-DS

Система диспетчеризации I-DS является базовым структурным элементом для создания комплексной системы управления производством, интегрирующим данные по технологическим процессам, энергоресурсам, качеству, согласованным материальным балансам, производственным событиям и заданиям. I-DS — передовое решение, разработанное в соответствии с современными тенденциями развития систем диспетчеризации производственных процессов.

Система диспетчеризации I-DS включена в Единый реестр российских программ для электронных вычислительных машин и баз данных Запросить стоимость

Общее описание системы

Современные информационные технологии предоставляют возможность на новом уровне организовать взаимодействие производственно-диспетчерских служб предприятия. Автоматизация диспетчерского контроля позволяет создать оперативную систему мониторинга состояния производства, оповещения профильных служб предприятия, контролировать исполнение диспетчерских указаний, формировать верифицированные сводки о состоянии производства как отдельной производственной единицы (заводу, промплощадке, удаленному технологическому объекту), так и компании в целом по всем территориально-распределенным производственным объектам.

Компания «ИндаСофт» планомерно разрабатывает и совершенствует решения по автоматизации процессов управления производственной деятельностью, максимально ориентируясь на специфику отечественных предприятий. Специализированный программный продукт I-DS, разработанный сотрудниками компании, представляет собой комплексное решение по автоматизации всех составляющих процесса диспетчерского контроля и управления.

Системные сервисы:

I-DS/P - ИНФОРМАЦИОННАЯ ПЛАТФОРМА

- I-DS/MM – Управление моделями

- I-DS/LS – Управление лицензиями

Базовые сервисы:

- I-DS/TSDB – Управление базой данных временных рядов

- I-DS/TSDB-HA2 – Управление базой данных временных рядов, высокая доступность I-DS/TSDB

- I-DS/NM – Управление уведомлениями

- I-DS/CENG – Управление потоковыми вычислениями

- I-DS/UI – Универсальный клиент WEB-доступа к прикладным функциям I-DS

- I-DS/RS – Формирование отчетов

- I-DS/WF – Управление рабочими процессами

- I-DS/DSA – Управление электронной подписью

Прикладные сервисы:

I-DS/PC - Управление производством

- I-DS/PC-RO – Представление данных

- I-DS/PC-MLS – Ручной ввод данных

- I-DS/PC-RD – Управление регламентированными данными

- I-DS/PC-MS – Учет движения материалов

- I-DS/PC-EML – Электронный журнал

- I-DS/PC-CM – Библиотека расчетов по нормативным документам

- I-DS/PC-WPM – Управление технологическими картами и спецификациями

- I-DS/PC-BTM – Управление партиями и прослеживаемость

- I-DS/PC-MOM – Управление производственными заданиями и операциями

- I-DS/PC-QMS – Внутрипроизводственный контроль качества

I-DS/DR - Согласование данных

- I-DS/DR-BS – Расчет баланса

- I-DS/DR-CBS – Расчет компонентного баланса

- I-DS/DR-SBS – Расчет баланса по собственникам

- I-DS/DR-EDS – Поиск грубых ошибок и анализ системы измерений потоков

I-DS/EMS - Управление энергоресурсами

I-DS/LDS - Контроль качества

- I-DS/LDS-IL-QC – Внутрилабораторный контроль

- I-DS/LDS-ECM – Сбор данных с оборудования

- I-DS/LDS-SC – Статистический контроль

- I-DS/LDS-DIM – Интеграция со смежными АС класса ERP/MES/MDM

- I-DS/LDS-PS-QS – Управление паспортизацией товарной продукцией

- I-DS/LDS-HA2 – Контроль качества, высокая доступность

I-DS/PS - Календарное планирование

- I-DS/PS-CS – Оптимизационный расчет сырьевого блока

- I-DS/PS-RS – Оптимизационный расчет вторичных процессов

- I-DS/PS-BS – Оптимизационный расчет смешения

- I-DS/PS-SS – Оптимизационный расчет отгрузки

I-DS/PA - Предиктивная аналитика

- I-DS/PA-OM – Онлайн выполнение цифровых моделей

- I-DS/PA-AR – Аналитические правила

- DS/PA-TTA – Время до отказа

- I-DS/PA-ER – Работа с экспертными правилами

- I-DS/PA-ER-LOW – Экспертные правила для агрегата низкой сложности

- I-DS/PA-ER-MID – Экспертные правила для агрегата средней сложности

- I-DS/PA-ER-HIGH – Экспертные правила для агрегата высокой сложности

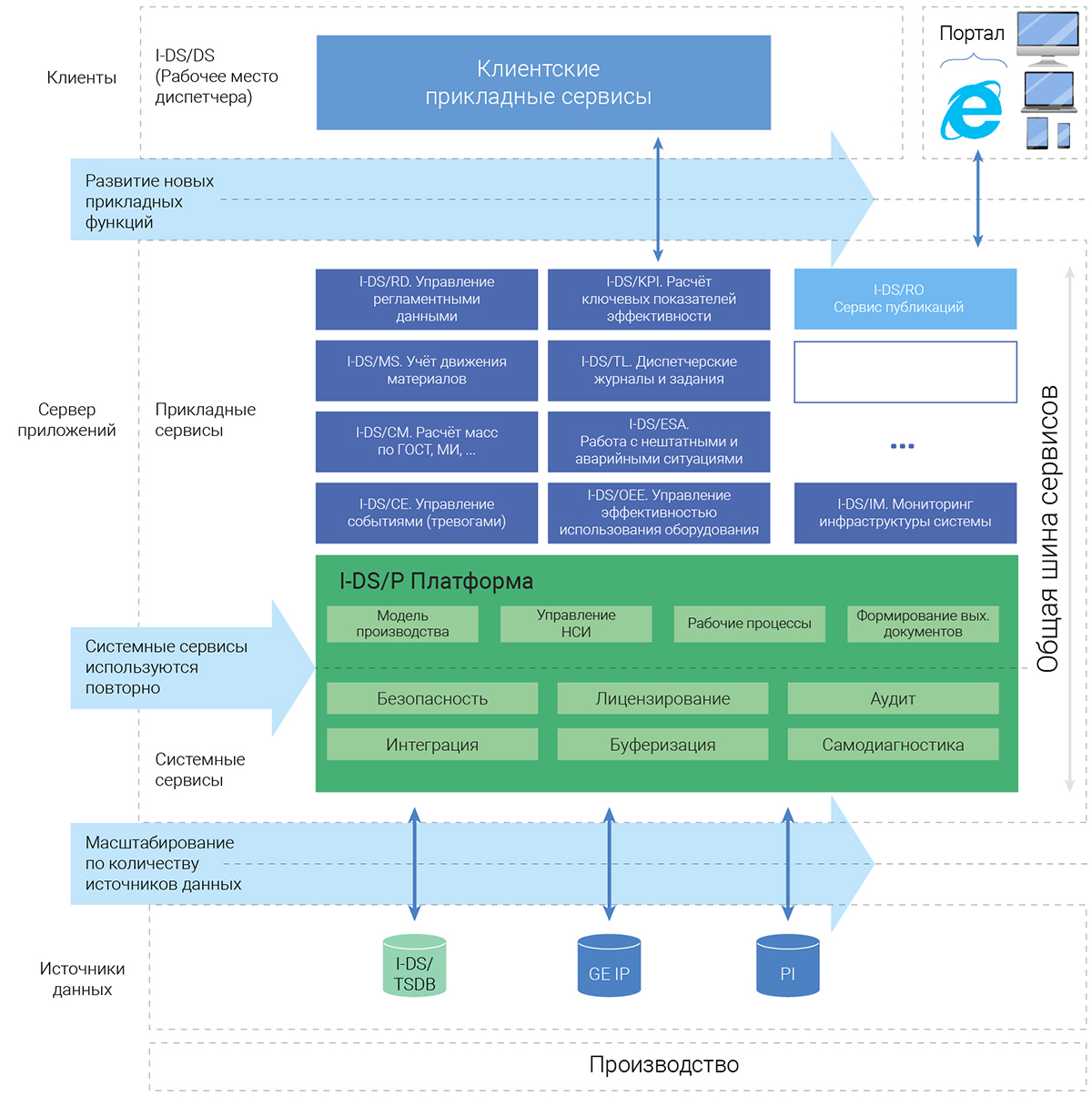

Структура системы

Система диспетчеризации I-DS на базе платформы I-DS/P предназначена для автоматизации процессов диспетчеризации и первичного производственного учёта на промышленных предприятиях и состоит из следующих программ для ЭВМ:

Платформа I-DS/P:

- I-DS/P. Платформа «ИндаСофт»;

- I-DS/RO. Портальное решение;

- I-DS/RS. Сервер отчётов.

Серверные системные расширения платформы:

- I-DS/DP. Обработка данных:

– I-DS/CENG. Управление потоковыми вычислениями;

– I-DS/CE. Генерация событий (событийных кадров и связей);

– I-DS/WF. Рабочие процессы;

– I-DS/EF. Событийные кадры и связи (хранение и доступ);

- I-DS/TSDB. Хранение и обработка временных рядов:

– I-DS/NM. Управление уведомлениями;

– I-DS/MB. Создание статистических моделей.

Серверные прикладные расширения платформы:

- Анализ технологических параметров и производственно-диспетчерская отчётность на основе портального решения I-DS/RO (в составе I-DS/P):

– анализ технологических параметров;

– производственно-диспетчерская отчётность.

- Диспетчеризация на основе производственных событий:

– I-DS/MLS. Ручной ввод;

– I-DS/PMM. Контроль технологических режимов;

– I-DS/TL. Сменный журнал;

– I-DS/ESA. Работа с нештатными и аварийными ситуациями.

- Производственный учёт:

– I-DS/MS. Учёт движения;

– I-DS/BM. Учёт партий;

– I-DS/RD. Регламентированный ввод данных;

– I-DS/CM. Расчёт по нормативным документам.

- Эффективность оборудования:

– I-DS/ED. Диагностика работы оборудования;

– I-DS/OEE. Управление эффективностью использования оборудования.

- Эффективность производства:

– I-DS/KPI. Расчёт и визуализация КПЭ;

– I-DS/DSS. Поддержка принятия решений.

- Диспетчеризация инфраструктуры и промышленная безопасность:

– Контроль инженерных систем и промышленная безопасность;

– I-DS/IM. Мониторинг инфраструктуры системы.

Клиенты платформы I-DS/P:

- I-DS/EC. Универсальный клиент доступа к функциям администрирования I-DS;

- I-DS/DC. Универсальный клиент доступа к прикладным функциям I-DS;

- I-DS/RO. Универсальный клиент веб-доступа к прикладным функциям I-DS.

Платформа для тестовой среды:

- I-DS/P-TEST. Пакет тестовой среды системы диспетчеризации I-DS.

Инфраструктурные решения системы диспетчеризации I-DS

I-DS/P. Платформа ИндаСофт

Платформа I-DS/P – трёхуровневое приложение: БД/Сервер приложений/Клиентские приложения, обеспечивающее реализацию и повторное использование системных функций, а также размещение и расширение прикладных функций системы диспетчеризации I-DS.

Системные функции реализуются сервисами, прикладные – сервисами и расширяемыми возможностями клиента.

Система I-DS может использовать собственную российскую базу данных временных рядов (БДРВ) I-DS/TSDB.

I-DS работает со следующими БДРВ: российская БДРВ I-DS/TSDB компании ИндаСофт, или иностранные БДРВ: PI Server компании OSIsoft, GE Historian компании GE Digital). Перечень поддерживаемых БДРВ может быть расширен по запросу. I-DS имеет единый пользовательский интерфейс для всех прикладных задач с предоставлением функционала в соответствии с ролевой политикой.

Платформа I-DS/P реализует следующие системные функции:

- обеспечение хранения:

– данных временных рядов;

– событий, операций;

– нормативно-справочной информации;

– объектных моделей;

- обеспечение преобразования данных и реализации бизнес-логики:

– выполнение расчётов;

– регистрация и управление событиями;

– управление рабочими процессами;

– статистические модели;

- обеспечение представления информации пользователям:

– обеспечение доступа к данным для прикладных задач;

– доступ через веб-интерфейс («тонкий клиент»);

– интерфейсы прикладных функций («толстый клиент»);

- управление уведомлениями;

- формирование отчётности;

- построение объектных моделей;

- реализация ролевых моделей;

- интеграция с внешними системами;

- отслеживание событий системных и прикладных функций (ведение системных логов).

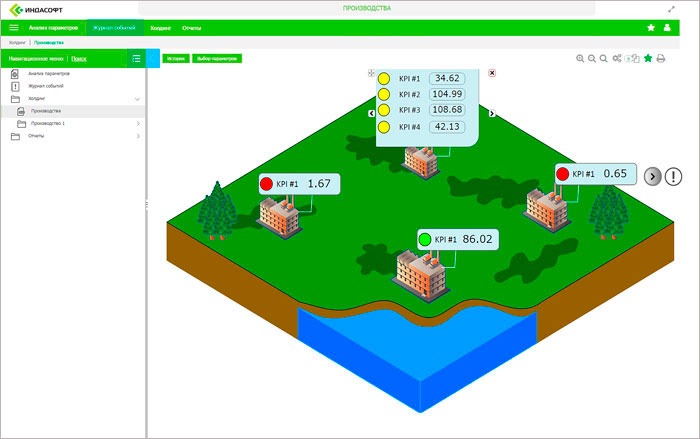

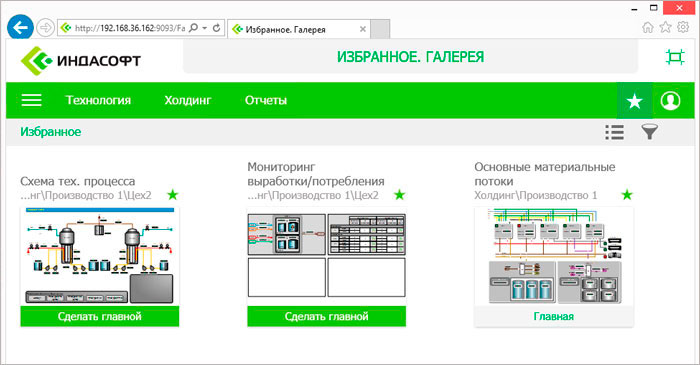

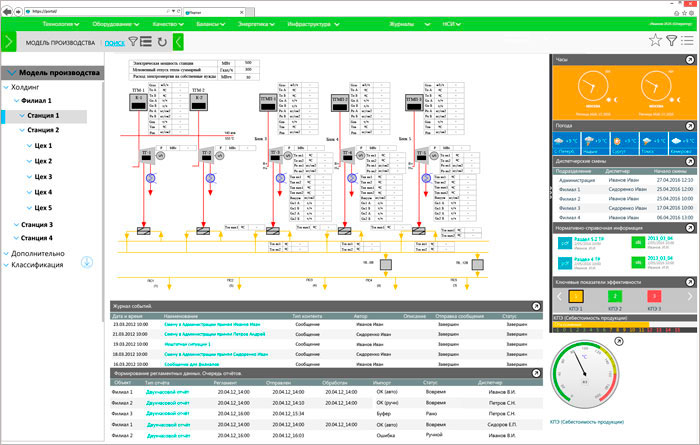

I-DS/RO. Портальное решение

Портальное решение I-DS/RO входит в состав платформы I-DS/P. Портальное решение включает также сервер производственной отчётности I-DS/RS. Портальное решение I-DS/RO представляет из себя портал производственной и технологической информации.

Производственный портал является «витриной» диспетчерской системы и основной точкой входа для широкого круга авторизованных пользователей.

В системе предусматривается наличие тонкого веб-клиента с облегчённой функциональностью. Такой клиент работает под управлением веб-браузера и не требует установки дополнительного программного обеспечения на компьютер клиента. Представление данных с использованием веб-технологий позволяет обеспечить специалистов предприятия оперативной производственной информацией о режимах и состоянии технологических объектов, результатах лабораторных исследований и энергопотреблении независимо от местонахождения рабочего места и наличия на нем специализированного программного обеспечения.

Тонкий клиент имеет функции «ручного ввода», «диспетчерского журнала» и др. и предоставляет возможность просматривать мнемосхемы, тренды параметров, бизнес-графики, производственные и другие отчёты.

Решение задачи технологического мониторинга является первым этапом на пути построения комплексной системы диспетчеризации на основе I-DS.

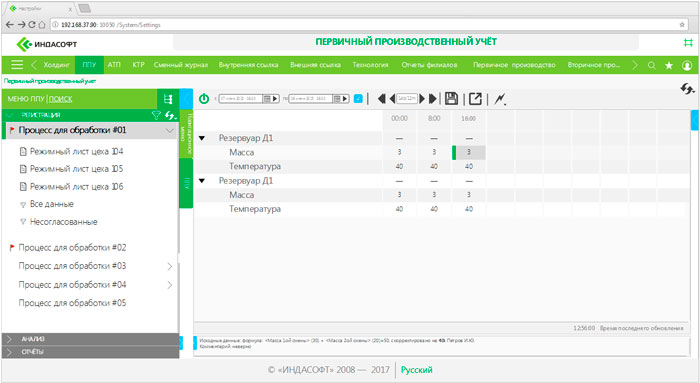

Общий вид портального решения I-DS/RO

Общий вид портального решения I-DS/RO

Избранное содержимое в портальном решении I-DS/RO

Избранное содержимое в портальном решении I-DS/RO

Работа с мнемосхемами внутри веб-браузера клиента базируется на стандарте HTML 5. Технология JavaScript позволяет кастомизировать представление данных и логику взаимодействий пользователей с системой в рамках конкретных проектов.

I-DS/RS. Сервер отчётов

Сервер производственной отчётности в составе портального решения I-DS/RO представляет из себя инструмент разработки, публикации отчётов и обеспечения доступа к ним пользователей.

Основные функциональные возможности сервера отчётов I-DS/RS:

- формирование отчётов по требованию и по расписанию;

- формирование отчётов на основе шаблонов в MS Excel с использованием надстроек I-DS/DL, PI Datalink и т.д., а также с возможностью использования автоматизации при разработке отчёта (VBA);

- формирование параметризированных отчётов: возможность передачи в отчёт извне набора параметров для его формирования;

- возможность выдачи отчётов в различных форматах: .XLS, .PDF, .HTML;

- настройка расписаний рассылки отчётов заинтересованным пользователем.

I-DS/TSDB. Хранение и обработка временных рядов

Программное обеспечение для сбора и хранения данных временных рядов I-DS/TSDB обеспечивает реализацию следующих функций:

- сбор данных реального времени:

– OPC-интерфейс;

– интерфейс к реляционным базам данных;

– файловый интерфейс;

- сжатие и хранение данных реального времени в виде временных рядов;

- предоставление доступа к данным временных рядов:

– веб-api;

– OPC-сервер.

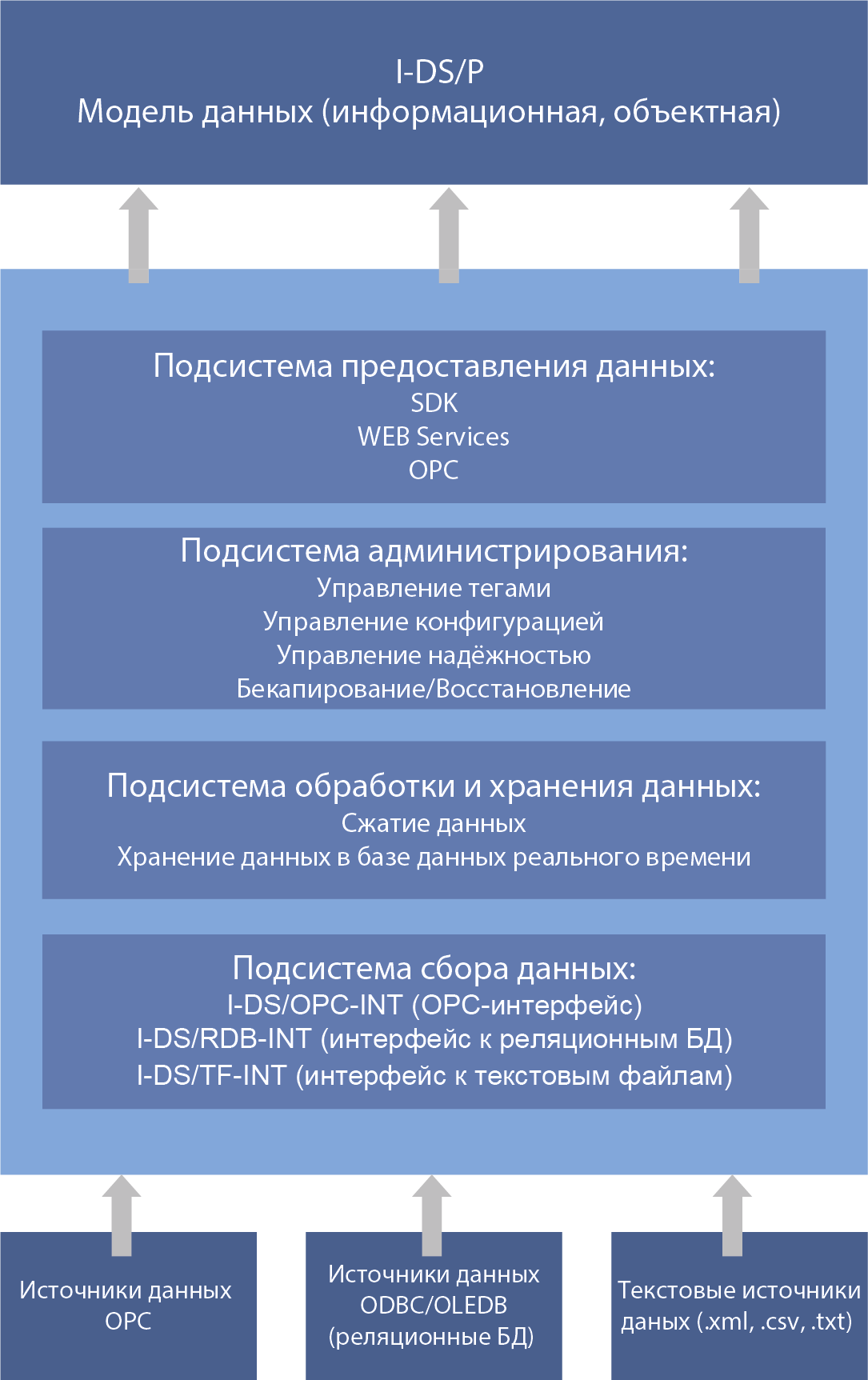

Структура подсистемы хранения и обработки данных временных рядов I-DS/TSDB

Структура подсистемы хранения и обработки данных временных рядов I-DS/TSDB

I-DS/NM. Управление уведомлениями

Модуль управления уведомлениями I-DS/NM позволяет осуществлять рассылку уведомлений, инициированных зарегистрированными в системе событиями с использованием различных каналов доставки:

- sms;

- e-mail;

- интеграция с системами голосового оповещения.

Набор каналов доставки может быть расширен.

I-DS/MB. Создание статистических моделей

Модуль создания статистических моделей I-DS/MB позволяет создавать эмпирические модели для использования в блоках I-DS/ED и I-DS/DSS.

Решение задачи создания статистических эмпирических моделей на основе программного продукта I-DS/MB предполагает реализацию следующих функций:

- анализ и подготовка исходных данных для построения модели:

– обработка и фильтрация данных;

– статистический анализ данных;

- тренировка и построение модели на основе данных исторических периодов и современных методов статистического моделирования;

- настройка алгоритмов обработки оперативных данных по моделям;

- исполнение настроенных моделей с данными реального времени.

Прикладные решения системы диспетчеризации I-DS

Анализ технологических параметров и формирование производственной отчётности

Функционал анализа технологических параметров поставляется в комплекте портального решения I-DS/RO и предназначен для удобного и оперативного формирования аналитических представлений данных самостоятельно пользователями по контексту информационной модели предприятия.

Функционал позволяет:

- формировать рабочие наборы показателей для анализа;

- дополнять рабочие наборы расчётными показателями с использованием конструктора формул;

- осуществлять анализ данных в различных представлениях: тренды, таблицы, статистика, график относительной зависимости.

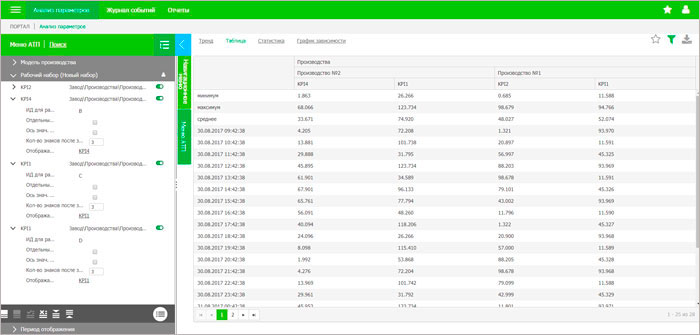

Интерфейс функционала для анализа технологических параметров

Интерфейс функционала для анализа технологических параметров

Одним из самых важных процессов в управлении производством является формирование производственной отчётности.

Отчёты – наиболее распространенные и формализованные средства, применяемые специалистами предприятия для анализа состояния производства.

В то же время отчётность является универсальным средством обмена информацией между цехами, производствами и службами предприятия.

Программное обеспечение I-DS полностью автоматизирует процессы формирования производственных отчётов на каждом уровне управления производством: секционном, цеховом и общезаводском.

Пример простого параметризированного отчёта в сервере отчётов I-DS/RS

Контроль технологических режимов. I-DS/PMM

Прикладной модуль обеспечивающий контроль технологических и производственных параметров относительно заданных граничных значений.

Функции модуля:

- Работа в режиме оперативной сводки:

– отображение новых событий;

– контроль параметров технологического режима в журнале;

– квитирование событий;

- работа в режиме журнала для анализа событий (фильтрация, сортировка, экспорт в Excel);

- выдача рекомендаций по приведению параметра, находящегося в состоянии отклонения от допустимых границ, в нормальное состояние;

- ведение статистики по эффективным действиям оперативного персонала.

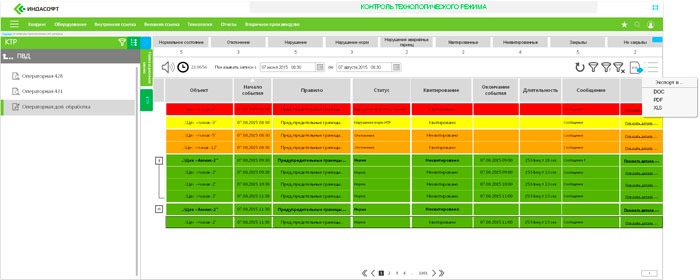

Интерфейс контроля технологического режима

Интерфейс контроля технологического режима

I-DS/TL. Сменный журнал

Прикладной модуль обеспечивает ведение различных записей сменных журналов оперативным персоналом (операторы и диспетчеры): формирование и исполнение команд, обмен сообщениями, значимые производственные события.

Функции модуля:

- приём/передача смены;

- отображение информации о персонале, который ведёт оперативный контроль работы объектов;

- ведение оперативных записей о производственных событиях, возникающих в течение смены;

- назначение и контроль исполнения диспетчерских заданий;

- хронологический контроль действий персонала;

- организация обмена записями между удалёнными подразделениями.

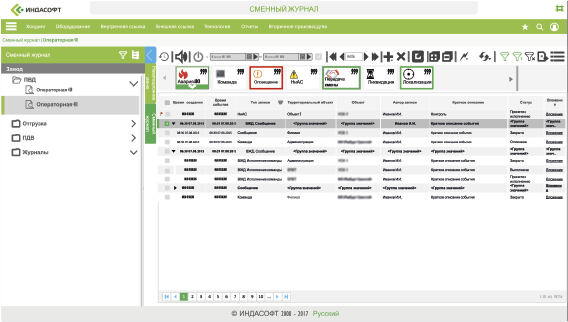

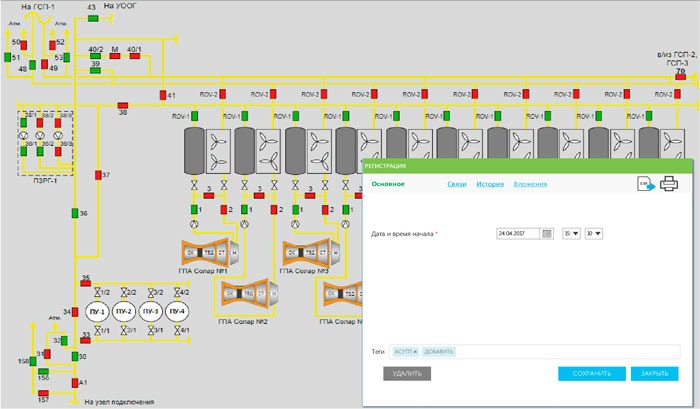

Основная форма сменного журнала I-DS/TL

Основная форма сменного журнала I-DS/TL

I-DS/ESA. Работа с нештатными и аварийными ситуациями

Прикладной модуль обеспечивает автоматизацию процесса регистрации, идентификации и отработки нештатных и аварийных ситуаций в виде записей сменного журнала.

Функции модуля:

- регистрация нештатных (аварийных) ситуаций;

- оценка и определение категории важности событий;

- помощь принятия решения при возникновении нештатных и аварийных ситуаций;

- оповещение ответственных специалистов предприятия;

- контроль развития ситуации;

- ведение оперативных записей;

- хронологический контроль действий персонала.

I-DS/MLS. Ручной ввод данных

Прикладной модуль предназначен для организации ввода данных, согласно принятому на предприятии регламенту (по требованию или с заданной периодичностью).

Функции модуля:

- По вводу данных:

– ввод данных по расписанию, на заданные метки времени, по требованию с указанием пользователями временных меток и на текущий момент;

– информирование пользователя о необходимости ввода данных по расписанию;

– ввод значений, как по числовым, так и по дискретным, строковым, параметрам типа timestamp;

– перезапись введенных значений;

– контроль границ ввода данных;

– контроль вводимых данных по сложным условиям;

– автоматическое продолжение временного ряда параметра предыдущим значением;

– представление информации в виде листов ввода (табличная форма);

– смещение временных меток при отображении (относительно временных меток, на которые данные записаны в сервере);

– отображение единиц измерения и размерности (количество знаков после запятой) параметров;

– отображение интерполированного значения или только значения из архива;

– отображение аннотаций к значениям;

- ведение истории изменения значений пользователями.

Пример интерфейса ручного ввода данных

Пример интерфейса ручного ввода данных

I-DS/RD. Управление регламентированными данными

Прикладной модуль обеспечивает автоматизацию сложных процессов по формированию и управлению регламентированными данными: ручной ввод, согласование, утверждение и т.п.

Функции модуля:

- по формированию регламентных данных:

– формирование наборов регламентных данных в соответствии с настроенным бизнес-процессом: ввод, консолидация, проверка, подтверждение, публикация отчёта, отправка уведомлений;

– получение регламентированных данных из разных источников;

- по отображению:

– консолидированное отображение данных из разных источников в едином формате;

– представление информации в виде листов (таблиц).

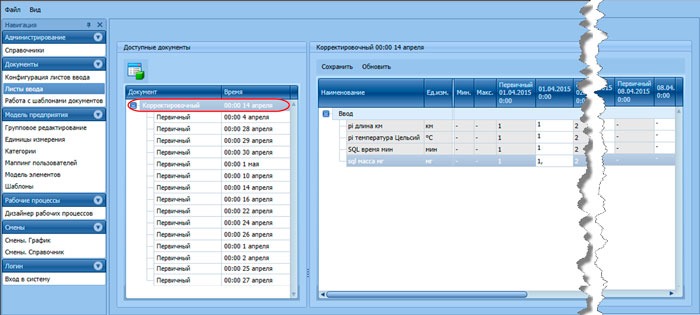

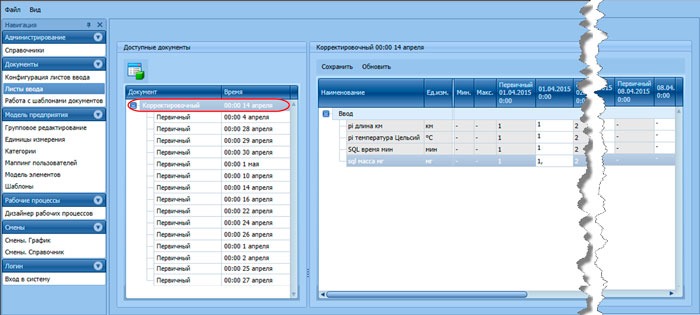

Корректировочный лист ввода

Корректировочный лист ввода

I-DS/MS. Учёт движения материалов

Прикладной модуль обеспечивает учёт в резервуарных парках в части регистрации операций перемещения сырья, полуфабрикатов и товарной продукции, непрерывный расчёт масс операций, регистрацию контрольных замеров.

Функции модуля:

- регистрация операций учёта движения;

- хранение операций учёта движения и их параметров;

- хранение объектов операций учёта движения и их параметров;

- реализация рабочего процесса учёта движения (регламент, расписание и т.п.);

- автоматический пересчёт масс перемещаемого продукта для каждой зафиксированной операции с помощью специализированного модуля анализа;

- открытие и закрытие периодов учёта движения.

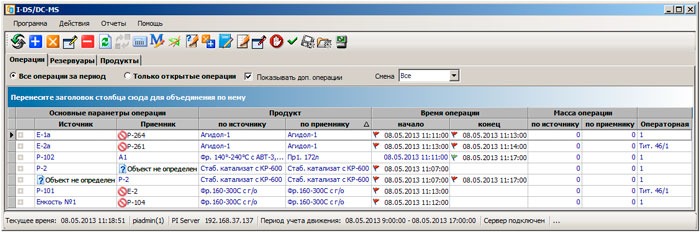

Операции учёта движения материалов

Операции учёта движения материалов

I-DS/BM. Учёт партий

Прикладной модуль обеспечивает учёт на производствах периодического типа: регистрация выпуска, переработки, фасовки партий материалов, ведение прослеживаемости партий продукции.

Функции модуля:

- регистрация партий на объектах;

- перемещение партий между объектами;

- отображение информации по партии и по истории изменения партий/атрибутов партий;

- регистрация и просмотр результатов контроля качества партий;

- формирование/получение извне производственного задания;

- формирование ответа на производственное задание;

- выбор режима работы оборудования в процессе исполнения производственного задания;

- контроль параметров технологического процесса, качества партий, относительных граничных значений в заданном режиме работы;

- учёт потребления сырья на производство партий, в том числе через использование механизма спецификаций (нормативные потребления);

- обеспечение совместимости с процессом учёта партий на складе готовой продукции;

- формирование отчётности по партиям.

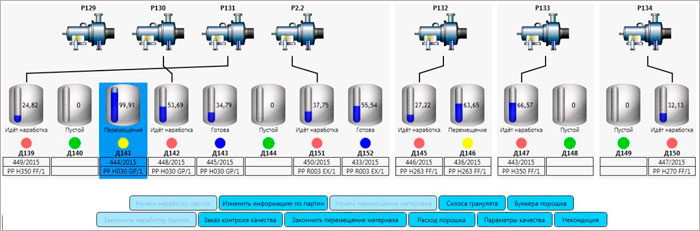

Экранная форма по наработке партий

Экранная форма по наработке партий

I-DS/OEE. Управление эффективностью использования оборудования

Прикладной модуль обеспечивает регистрацию и анализ характеристик оборудования: состояния, наработки, простоев, а также последующую обработку бизнес-логики, связанной с зарегистрированными характеристиками.

Функции модуля:

- пользовательский ввод данных:

– регистрация событий, связанных с изменением состояния оборудования;

– регистрация событий простоев оборудования;

– учёт наработки оборудования;

- управление бизнес-процессом регистрации событий оборудования;

- интерфейс пользователя:

– отображение событий оборудования в иерархической модели производства с учётом вложенности элементов;

– просмотр истории изменения событий;

– цветовая индикация событий.

Пример интерфейса с отображением характеристик и состояния оборудования

Пример интерфейса с отображением характеристик и состояния оборудования

I-DS/ED. Диагностика работы оборудования

Прикладной модуль обеспечивает прогнозную диагностику состояния оборудования на основе статистических моделей.

Функции модуля:

- контроль состояния оборудования на основе статистической модели;

- раннее детектирование потенциальных отказов оборудования;

- рассылка уведомлений ранней диагностики.

Аналитическая форма по диагностике состояния оборудования

Аналитическая форма по диагностике состояния оборудования

I-DS/KPI. Расчёт и отображение КПЭ

Прикладной модуль обеспечивает расчёт, визуализацию ключевых показателей эффективности технологических и производственных объектов, а также бизнес-логику процесса по оценке и нормализации рассчитанных показателей.

Функции модуля:

- расчёт КПЭ;

- выбор различных интерфейсов отображения КПЭ;

- контроль отклонения КПЭ от допустимых границ;

- оценка рассчитанного КПЭ за указанный интервал времени (хорошо/плохо);

- контроль результатов оценки показателя (категорирование событий отклонения показателя, указание причин отклонения).

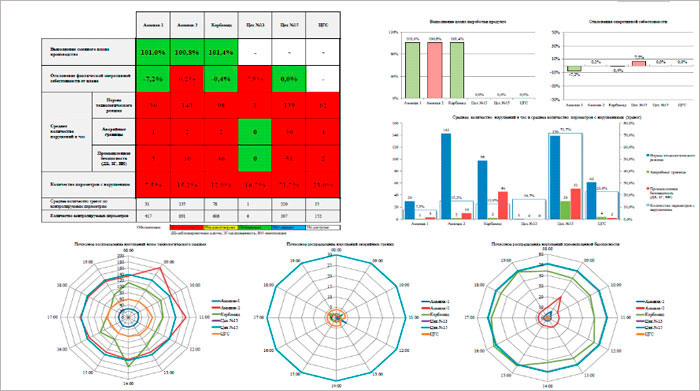

Отображение КПЭ

Отображение КПЭ

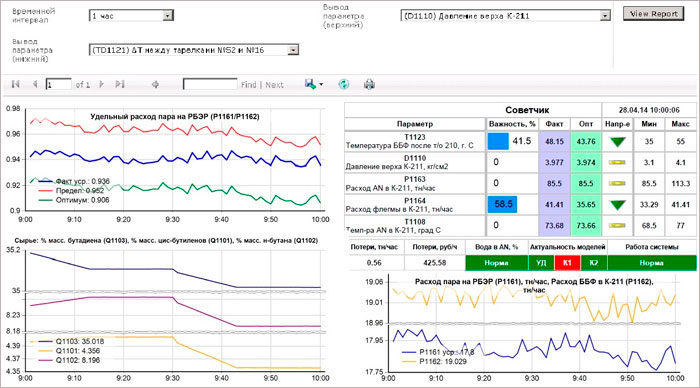

I-DS/DSS. Поддержка принятия решений

Прикладной модуль обеспечивает оптимизацию показателей технологического режима и КПЭ на основе статистических моделей, анализ факторов, влияющих на показатель, и выдачу рекомендаций по оптимизации контролируемого показателя.

Функции модуля:

- отображение анализируемого показателя, контролируемых границ:

– текущих данных;

– данных моделирования; - анализ факторов, влияющих на показатель;

- выдача рекомендаций по оптимизации контролируемого показателя.

Пример интерфейса советчика

Пример интерфейса советчика

I-DS/IM. Мониторинг инфраструктуры системы

Прикладной модуль обеспечивает сбор и хранение данных о состоянии аппаратной и программной инфраструктуры, мониторинг и контроль работы инфраструктуры, а также рассылку уведомлений.

Функции модуля:

- контроль работоспособности и производительности аппаратных и программных компонентов системы на основе данных счётчиков производительности;

- контроль событий отклонения показателей производительности от допустимых значений;

- индикация нарушений работоспособности компонентов системы на мнемосхемах;

- уведомление о нарушении работоспособности компонентов системы по почте, sms и другим каналам доставки.

Организация клиентского доступа к прикладным функциям системы диспетчеризации I-DS

Доступ пользователей к системе обеспечивается тремя типами клиентов:

- I-DS/RO. Универсальный клиент веб-доступа к прикладным функциям I-DS;

- I-DS/DC. Универсальный клиент веб-доступа к прикладным функциям I-DS;

- I-DS/EC. Универсальный клиент доступа к функциям администрирования I-DS.

I-DS/RO. Универсальный клиент веб-доступа к прикладным функциям I-DS

Модуль обеспечивает доступ к прикладным функциям системы диспетчеризации посредством портального решения в составе платформы I-DS/P.

Интерфейс клиентского веб-доступа

Интерфейс клиентского веб-доступа

I-DS/DC. Универсальный клиент доступа к прикладным функциям I-DS

Модуль обеспечивает доступ к прикладным функциям системы диспетчеризации через Windows-приложения

I-DS/EC. Универсальный клиент доступа к функциям администрирования I-DS

Модуль обеспечивает доступ к функциям администрирования системы диспетчеризации I-DS через Windows-приложения.

Интерфейс клиентского доступа

Интерфейс клиентского доступа

Сертификация на соответствие требованиям СМИС

Система диспетчеризации I-DS сертифицирована во ФГУП «ВНИИМС» на соответствие требованиям:

- ГОСТ Р 22.1.12-2005 Безопасность в чрезвычайных ситуациях. Структурированная система мониторинга и управления инженерными системами зданий и сооружений. Общие требования;

- ГОСТ Р 22.1.14-2013 Безопасность в чрезвычайных ситуациях. Комплексы информационно-вычислительные структурированных систем мониторинга и управления инженерными системами зданий и сооружений. Технические требования. Методы испытаний.

Сертификация позволяет использовать программное обеспечение I-DS для построения систем с функциями СМИС (структурированная система мониторинга и управления инженерными системами зданий и сооружений).

Также сертификат подтверждает, что:

- техническая документация ПО I-DS удовлетворяет требованиям к документации программного обеспечения по ГОСТ Р 8.654-2015, ГОСТ Р 8.883-2015, а также стандартов ГОСТ Р ИСО/МЭК 12119-2000, ГОСТ Р ИСО 9127-94;

- структура ПО I-DS соответствует требованиям ГОСТ Р 8.654-2015;

- функциональные возможности ПО I-DS соответствуют требованиям ГОСТ Р 22.1.12-2005, ГОСТ Р 22.1.14-2013;

- защита информации ПО I-DS соответствует уровню защиты «высокий» по ГОСТ Р 8.883-2015.

ПО I-DS в составе комплексной СМИС объекта предназначено для:

- мониторинга в режиме реального времени критически важных в аспекте безопасности для персонала, посетителей, населения и окружающей среды сигналов и параметров различных систем (систем безопасности, инженерных систем, систем мониторинга несущих конструкций) и регистрации действий диспетчерских служб;

- обеспечения сотрудников дежурно-диспетчерских служб информацией, необходимой для своевременного принятия эффективных мер управления системами безопасности, системами жизнеобеспечения;

- передачи информации в режиме реального времени о работе и состоянии систем жизнеобеспечения и безопасности объекта в различные внешние городские службы, о предаварийном, аварийном состоянии систем жизнеобеспечения и безопасности объекта, необходимой для организации и проведения аварийно-спасательных работ, ликвидации последствий аварий, пожаров, чрезвычайных ситуаций.

Сертификат соответствия

pdf, 791 MbСвидетельства о государственной регистрации программ для ЭВМ

Все модули системы диспетчеризации I-DS имеют свидетельства о государственной регистрации в Реестре программ для ЭВМ Федеральной службы по интеллектуальной собственности.

Описание функциональных характеристик, установки и эксплуатации программного обеспечения. Система диспетчеризации I-DS (InduSoft Dispatching System)

pdf, 6.22 MB